Sur le marché des connecteurs carte à carte, plusieurs types de plastique sont utilisés pour produire les isolants. Chaque isolant plastique pour connecteur possède des caractéristiques qui lui sont propres. La caractéristique intrinsèque la plus importante est sans nul doute la tenue en température.

Le choix du plastique va dépendre directement de l’environnement dans lequel va être implanté le produit. Il est donc lié à la manière dont le connecteur sera brasé sur la carte électronique.

Mais alors, comment choisir judicieusement un isolant plastique pour connecteur carte à carte ?

Nous allons voir dans cet article quels sont les plastiques les plus répandus sur les connecteurs carte à carte. Vous verrez également quel isolant plastique utiliser en fonction des produits et des applications électroniques. Nous allons également aborder les risques d’un mauvais choix de plastique et enfin, les moyens mis en place par Antelec pour prévenir des risques qualité.

Isolant plastique pour connecteur : les différents types de plastique

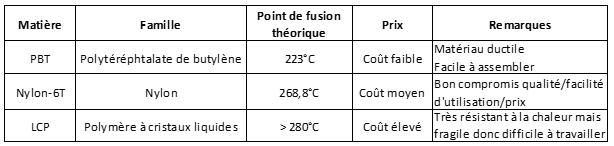

Il faut savoir que 3 types de plastique sont principalement utilisés en électronique industrielle :

- le PBT,

- le nylon-6T

- et le LCP.

Les distinguer à l’œil requiert de l’expérience, néanmoins leurs caractéristiques chimiques font que ces plastiques présentent des différences notables :

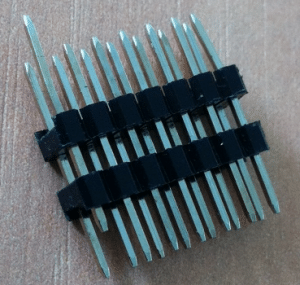

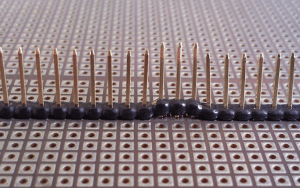

Pour des applications ne présentant pas de contraintes thermiques importantes (connecteur traversant, brasure à la vague), l’utilisation d’un isolant PBT est possible. A l’inverse, pour des applications plus sensibles (montage CMS, refusion), l’utilisation du nylon-6T voire du LCP est préconisée.

Courbe de refusion théorique

Chez Antelec, nous avons choisi d’utiliser du nylon-6T pour nos produits traversants depuis 2014, sans augmentation de prix. En effet, la qualité est un point auquel nous accordons une importance capitale.

Pour nos produits CMS, nous utilisons également du nylon-6T en majeure partie. Nous utilisons également le LCP pour quelques applications sur demande, car le rapport qualité/prix du nylon-6T nous permet de proposer un produit de qualité qui reste compétitif.

Le rapport qualité/prix est donc à prendre en compte dans le choix du type de plastique pour votre connecteur (cf. notre article « Connectique électronique : Trouver le meilleur rapport qualité/disponibilité/prix »).

Mais quels sont les risques potentiels d’un mauvais choix d’isolant plastique pour connecteur ?

Isolant plastique pour connecteur : les risque d’un mauvais choix de plastique

Les défauts apparaissent la majeure partie du temps lors du process de brasage de la pièce, car c’est ici que les contraintes thermiques sont les plus importantes.

- 3 types de défauts surviennent généralement :

- la fonte de l’isolant ou sa déformation, on parle là de flambage ;

- une diminution de la force de rétention de la broche dans l’isolant plastique ;

- la présence de bulles/cloques sur l’isolant plastique.

Les deux premiers sont directement liés à un mauvais choix de plastique, qui va aller au-delà de ses capacités thermiques.

L’isolant va donc subir un changement physico-chimique de son état.

Le remplacement du produit sur la carte est alors inévitable et le changement de plastique de l’isolant est alors nécessaire.

Le 3ème cas est lui lié à un problème d’humidité dû au conditionnement, au transport ou au stockage du produit et donc, de plastique non adapté à l’environnement. En effet, si les produits sont soumis à un environnement humide avant le brasage et que le conditionnement ou le stockage des pièces n’est pas rigoureux, l’isolant plastique absorbe une partie de cette humidité.

Lors du brasage, la montée en température va provoquer la dissipation de l’humidité sous forme gazeuse. Cela va engendrer des cloques sur le produit.

Même si le produit reste généralement brasé sur la carte, des risques sur les contacts peuvent apparaître. Le remplacement de la pièce est alors inévitable. Ce phénomène apparaît généralement sur les connecteurs femelles et les mâles avec cloisons. En effet, ceux-ci présentent une surface d’isolant plus importante, donc un risque accru.

L’utilisation d’un isolant plastique pour connecteur tel que le LCP présentant un taux d’absorption inférieur au nylon (0.6% contre 1.4%). Cela permet donc de s’affranchir de ce problème.

Le mauvais choix d’isolant plastique et l’humidité dans les produits peuvent heureusement s’éviter en mettant en place des actions rigoureuses tout au long du process de qualification et de livraison du produit.

Comment Antelec anticipe concrètement ces risques ?

Moyens mis en place pour éviter la non-qualité

La qualification du produit

Cette étape est la clé d’un bon départ pour éviter les problèmes qualité. Nos ingénieurs technico-commerciaux et notre bureau d’études sont experts dans la connectique et sauront conseiller les clients sur le choix de l’isolant plastique à utiliser.

De plus, cette étape s’accompagne d’un échantillonnage rapide du produit sous 48 heures grâce à notre atelier de prototypage. Celui-ci se base sur une spécification technique élaborée par le bureau d’études et validée par la vente.

Enfin, des tests de sortie sont mis en place pour chacune de nos productions. Le passage en four à refusion pour les applications sensibles (CMS) figure sur chacun de nos rapports de qualification.

Ainsi ces 3 étapes permettent d’éviter les erreurs quant au choix de plastique de l’isolant.

La prévention des risques avec l’étuvage

Il arrive que certaines productions soient plus sensibles que d’autres et nécessitent un traitement supplémentaire en fin de production. Ceci afin de dissiper toute trace d’humidité. Cette étape consiste à passer les pièces dans une étuve à 150°C pendant 6 heures afin de les sécher avant le conditionnement.

Cette opération a lieu chez Antelec pour certaines références ou sur demande spécifique des clients. Elle permet d’éviter le risque de bulles sur le produit après brasure. A noter que cette opération mais engendre un surcoût sur le produit final.

Nous avons effectué cette opération pour des clients chez lesquels les produits avaient été stockés dans de mauvaises conditions. Cela permet de rendre viable certaines productions potentiellement perdues.

Des conditions de livraison et de stockage adaptées

Outre cette opération en fin de production, certaines mesures sont mises en place par Antelec pour réduire au maximum les risques liés à l’humidité. Cette fois-ci, cela intervient au moment de la livraison.

La mise sous vide de bobines (pour connecteurs CMS) fait partie des mesures prises le plus fréquemment.

Vous apprécié cet article ? Abonnez-vous gratuitement à la newsletter Antelec pour recevoir nos prochains articles directement dans votre boite mail. Vous avez des questions au sujet de l’isolant plastique pour connecteurs ? Notre équipe commerciale vous répond par téléphone au +33(0)1 49 80 14 14, via notre formulaire de contact ou via le chat situé sur votre droite.